¿Puede la perovskita reemplazar al silicio en instalaciones comerciales?: La perovskita ofrece eficiencias de laboratorio superiores al 25 % y costes estimados bajos, pero aún necesita mejoras en estabilidad y escalado. Lee los avances en encapsulado, producción y aplicaciones para entender cuándo será competitiva a escala industrial.

La perovskita se ha convertido en una de las vías más prometedoras para mejorar la eficiencia y reducir costes de la energía solar. En este artículo aprenderás qué es la perovskita en células solares, por qué las eficiencias de laboratorio superan ya el 25 % (dato de 2024) y cómo afectan la estabilidad, la fabricación y el impacto ambiental a su adopción comercial. También verás pasos prácticos para fabricar capas de perovskita y las aplicaciones más relevantes para proyectos B2B.

Expert Opinion

La perovskita se ha convertido en la palabra de moda dentro del sector fotovoltaico. Cada vez que parece que el silicio ya no puede exprimirse más, aparece este material y rompe todas las expectativas. ¿El motivo? Su capacidad para generar electricidad con una eficiencia altísima, usando capas ultrafinas y procesos de fabricación que podrían ser muchísimo más baratos que los actuales.

La perovskita no es un único material, sino una familia de compuestos con una estructura cristalina muy particular. Esa forma tan característica es la que les permite absorber la luz con mucha eficiencia. En laboratorios ya se han alcanzado eficiencias que rivalizan a las de los mejores paneles comerciales de silicio.

Si juntamos dos células de la misma o diferente tecnología que abarquen mayor espectro de la radiación obtenemos las celdas tándem. Un caso podría ser combinar perovskita con silicio. Cada material se encargara de una parte distinta de la luz, sumando sus puntos fuertes. Así se están alcanzando eficiencias superiores al 35%.

Todavía hay retos importantes ara el desarrollo masivo de la perovskita. Estabilidad, escalabilidad y costes son las barreras a romper. Actualmente, los laboratorios y fabricantes están centrados en mejorar estas debilidades antes de lanzarse a una producción masiva y estable.

Si la perovskita logra dar el salto definitivo a la fabricación industrial, podríamos estar ante un cambio de era en la energía solar, con paneles más eficientes, más baratos y mucho más versátiles.

¿Qué es la perovskita y por qué importa en células solares?

La perovskita es una familia de materiales con estructura cristalina que permite una alta absorción de luz y buena movilidad de carga.

La perovskita aplicada a células solares (perovskita haluro) combina compuestos orgánicos e inorgánicos que forman capas finas con excelentes propiedades optoelectrónicas. Su interés radica en eficiencias de laboratorio >25 % y procesos de producción en solución que prometen reducción de costes.

Estructura cristalina de la perovskita en células solares

La red cristalina tipo ABX3 facilita la absorción y transporte de cargas.

- A: catión orgánico (p. ej. metilamonio), B: metal (p. ej. plomo o estaño), X: haluro (I-, Br-, Cl-).

- Esta estructura permite sintonizar la banda prohibida y optimizar la captura de fotones.

Composición química: metilamonio, plomo y alternativas

El plomo mejora la eficiencia, pero hay alternativas en investigación.

- Composición común: metilamonio/plomo/yodo.

- Alternativas: incorporación de estaño (Sn) o mezclas para reducir la toxicidad, con impacto en estabilidad y eficiencia.

Perovskita vs silicio: comparación de eficiencia y costes

La perovskita ofrece mayor eficiencia en laboratorio y menor coste en proceso, pero menor vida útil probada.

| Métrica | Perovskita | Silicio (cristalino) |

|---|---|---|

| Eficiencia típica (lab) | >25 % (récords ~26,92 % en 2024) | 18-22 % (módulos comerciales típicos) |

| Coste estimado de producción | 0,06–0,25 €/W (celda estimada) | 0,20–0,50 €/W (módulo, variable) |

| Método de fabricación | Procesado en solución, blade coating, impresión | Fusión, obleas, alto Tº, obleado y ensamblado |

| Vida útil estimada | Objetivo comercial >15-25 años (en mejora) | >25 años (módulos comerciales probados) |

| Flexibilidad | Alta (capas delgadas) | Baja (oblea rígida) |

| Aplicaciones | BIPV, flexibles, semitransparentes | Grandes instalaciones, tejados, parques |

Nota: cifras de eficiencia y costes referenciadas a estudios e informes industriales (2023–2024). Las cifras de coste son estimadas para celdas; costes finales de módulos dependerán de encapsulado y escala.

Eficiencia y estabilidad de las células de perovskita

Se han alcanzado eficiencias de laboratorio altas, pero la estabilidad en condiciones reales es el principal reto.

Avances en eficiencia de las células de perovskita

- Récords de laboratorio: eficiencias reportadas en torno al 26,92 % (2024) en celdas específicas.

- Mejoras: nuevas moléculas para transporte de huecos y optimización de interfaces.

Retos de estabilidad y soluciones (encapsulado, recubrimientos)

La degradación por humedad, oxígeno y luz UV obliga a soluciones de encapsulado.

Principales estrategias de mejora:

1. Encapsulado multicapa (laminados con barreras hidrofóbicas).

2. Recubrimientos inorgánicos (óxidos, nanopartículas de alumina).

3. Modificación de la composición (cationes menos volátiles).

4. Capas interfaciales estables (monocapas autoensambladas).

Ejemplo cuantitativo: algunas celdas han mantenido el 80 % de su rendimiento tras 1.000 horas de test acelerado; tratamientos con nanopartículas o recubrimientos han multiplicado la estabilidad en ciertos ensayos (hasta 10 veces en laboratorio, según publicaciones recientes).

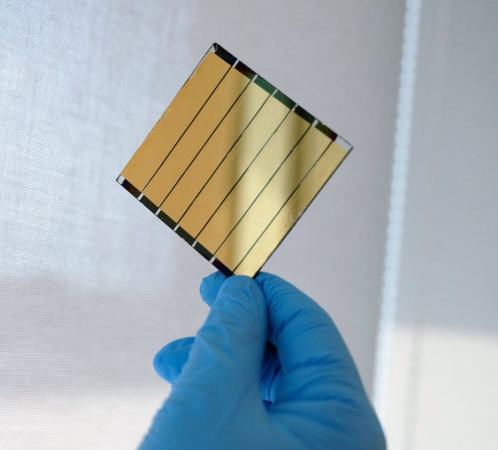

Fabricación perovskita: métodos y escalabilidad

La perovskita permite procesos tipo «impresión» (solution processing) que facilitan el escalado industrial.

Pasos clave del proceso de fabricación (ejemplo simplificado en 5 pasos):

1. Limpieza del sustrato (vidrio/ITO): 10–30 min, limpieza ultrasonidos y plasma.

2. Deposición de capa de transporte de electrones: spin-coating o sputtering, secado 5–10 min.

3. Deposición de la solución de perovskita (spin-coating/blade coating): recocido breve a 100–150 ºC durante 5–15 min para cristalización.

4. Depósito de capa de transporte de huecos y contactos metálicos: evaporación térmica o impresión.

5. Encapsulado y laminado: barreras contra humedad y sellado para pruebas ambientales.

Técnicas escalables: blade coating, slot-die coating y roll-to-roll. Estas técnicas reducen costes y son compatibles con substratos flexibles.

Costes de producción estimados

| Elemento de coste | Rango estimado (€/W) | Impacto en precio final |

|---|---|---|

| Materiales activos (perovskita) | 0,01–0,05 €/W | Bajo por capa fina |

| Sustrato y recubrimientos | 0,01–0,08 €/W | Medio (vidrio o polímero) |

| Encapsulado y sellado | 0,01–0,07 €/W | Alto (clave para estabilidad) |

| Procesos y energía | 0,02–0,05 €/W | Medio (escala reduce costes) |

| Ensamblado y testing | 0,01–0,05 €/W | Medio |

| Total estimado (celda) | 0,06–0,25 €/W | Depende del escalado y yield |

(Estimaciones basadas en informes de mercado y literatura técnica, 2023–2024; se refieren a coste de celda o capa activa, no a módulo final con estructura y garantías.)

Aplicaciones de la perovskita: paneles, fachadas y dispositivos

La versatilidad de la perovskita permite usos que van más allá de los paneles rígidos.

Aplicaciones prácticas y beneficios:

– BIPV (ventanas y fachadas semitransparentes): generación integrada y estética.

– Módulos flexibles para transporte y electrónica portátil: bajo peso y plegabilidad.

– Cargadores portátiles y wearables: alta relación potencia/peso.

– Módulos híbridos perovskita-silicio (tándem): aumento de eficiencia global de sistemas.

Ejemplo de ventaja por caso de uso:

– Ventanas fotovoltaicas: transparencia controlada (20–50 %), generación energética localizada y reducción de demanda térmica.

Impacto ambiental de la perovskita y alternativas al plomo

Hay preocupaciones por el uso de plomo y la toxicidad de algunos solventes; la investigación busca mitigarlas.

Limitaciones y riesgos ambientales:

– Plomo en la capa activa: riesgo si hay rotura o mal reciclado.

– Solventes tóxicos en procesamiento: impactos en salud laboral y medioambiental.

– Degradación y reciclado: establecer flujos de recuperación y economía circular.

Medidas y alternativas:

– Sustitución por estaño o composiciones mixtas (investigación en curso).

– Desarrollo de solventes menos tóxicos y procesos en condiciones más seguras.

– Protocolos de encapsulado que minimicen fugas y faciliten el reciclaje al final de vida.

Limitaciones, riesgos y estado de la investigación

Principales limitaciones:

1. Plomo y regulación ambiental.

2. Degradación por humedad y UV.

3. Escalado con yields industriales estables.

4. Certificación y estándares para garantías a largo plazo.

Estado de la investigación: avances en encapsulado, nuevos transportadores y mejoras de composición han multiplicado la estabilidad en laboratorio; sin embargo, quedan por confirmar pruebas de campo prolongadas (varios años) para igualar la confianza del silicio.

Últimos hitos

- 2020–2021: mejoras en composiciones y primeros módulos semitransparentes.

- 2022: técnicas de encapsulado que aumentan resistencia a la humedad.

- 2023: informes de producción escalable con blade coating y roll-to-roll.

- 2024: eficiencias de laboratorio reportadas ~26,92 % y estudios de estabilidad con recubrimientos que multiplican la vida útil en ensayo.

Ventajas y desventajas

| Ventajas | Desventajas |

|---|---|

| Alta eficiencia en laboratorio (>25 %) | Estabilidad a largo plazo todavía en mejora |

| Posibilidad de fabricación económica (procesado en solución) | Uso de plomo y solventes que plantean riesgos |

| Flexibilidad y semitransparencia para BIPV | Necesidad de certificaciones y pruebas de campo |

| Potencial para tandems silicio-perovskita | Incertidumbres en costes finales de módulo y garantías |

5 ventajas de la perovskita frente al silicio

- Eficiencias de laboratorio superiores, acelerando el desarrollo de tandems.

- Procesos de producción en solución, que reducen inversión en horno/oblea.

- Posibilidad de módulos flexibles y semitransparentes para BIPV.

- Menor consumo de material activo por vatio generado.

- Compatibilidad con producción roll-to-roll para aplicaciones ligeras.

Resumen y próximos pasos para tu empresa

La perovskita ofrece una combinación atractiva de eficiencia, versatilidad y potencial de reducción de costes que la sitúa como una tecnología clave para proyectos B2B en los próximos años. Sin embargo, antes de una adopción masiva es necesario validar estabilidad en campo, resolver aspectos ambientales (plomo y solventes) y optimizar el encapsulado. Recomendaciones: 1) planificar pilotos controlados con módulos perovskita para evaluar rendimiento real, 2) exigir datos de test (horas de estabilidad, pruebas IEC) y 3) considerar soluciones híbridas perovskita-silicio como paso intermedio. Mantén actualizada la estrategia: la perovskita evoluciona rápido y actualizará costes y garantías en los próximos 2–5 años.

Descubre nuestras soluciones y pilotos con tecnología perovskita. Contacta con nuestro equipo para evaluar oportunidades de integración BIPV, módulos flexibles y proyectos de demostración con datos de rendimiento y garantía.

Preguntas frecuentes

¿Qué es la perovskita en energía solar? La perovskita es un material con estructura cristalina (ABX3) usado en células solares por su alta absorción de luz y buena movilidad de carga.

¿La perovskita contiene plomo y es tóxica? Muchas composiciones actuales usan plomo; existen alternativas con estaño y estrategias de encapsulado y reciclado para mitigar riesgos.

¿Cuánto cuesta producir paneles de perovskita? Estimaciones (2023–2024) sitúan el coste de celda entre 0,06 y 0,25 €/W; el coste final de módulo dependerá del encapsulado y la escala.

¿Cuál es la eficiencia actual de las células de perovskita? En laboratorio se han reportado eficiencias >25 % (récords ≈26,92 % en 2024); en módulos comerciales las cifras varían.

¿Cuánto duran las células de perovskita? La vida útil comercial objetivo es 15–25 años; en laboratorio hay mejoras que muestran mantenimiento del 80 % tras 1.000 horas en algunos ensayos, pero hacen falta pruebas de campo a largo plazo.

¿Se pueden integrar en ventanas o fachadas (BIPV)? Sí: la perovskita permite módulos semitransparentes y flexibles, adecuados para BIPV, con beneficio estético y generación distribuida.

¿Qué normas y pruebas son necesarias para su certificación? Certificaciones IEC y pruebas aceleradas de humedad, temperatura y UV son necesarias; actualmente se trabaja en protocolos específicos para perovskita.

¿Cuándo será competitivo frente al silicio? Dependerá de avances en estabilidad y escalado; con encapsulado eficaz y producción en roll-to-roll, la perovskita podría ser competitiva para ciertos nichos en los próximos 2–5 años.

Fuentes

- https://elperiodicodelaenergia.com/una-nueva-celula-de-perovskita-fabricada-en-madrid-consigue-una-eficiencia-casi-record/

- https://www.quimica.es/noticias/1187518/estabilidad-a-largo-plazo-de-las-celulas-solares-de-perovskita-un-gran-paso-adelante.html

- https://www.xataka.com/energia/china-acaba-lograr-que-resto-mundo-busca-como-fabricar-paneles-solares-perovskita-a-escala

- https://unicamp.br/es/unicamp/noticias/2021/09/03/novo-metodo-facilita-fabricacao-de-celulas-solares-de-perovskitas-em-escala/

- https://www.gminsights.com/es/industry-analysis/perovskite-solar-cells-market

- https://www.cambioenergetico.com/blog/celulas-solares-perovskita/

- https://dialnet.unirioja.es/servlet/articulo?codigo=10281565

- https://ruvid.org/estudio-identifica-reduce-impacto-la-salud-los-disolventes-obtener-energia-solar/

- https://megawatt.es/impacto-ambiental-de-las-placas-solares-de-perovskita/

- https://ojs.unipamplona.edu.co/index.php/aaas/es/article/view/3160

- https://elperiodicodelaenergia.com/cientificos-logran-multiplicar-por-diez-la-estabilidad-de-las-celdas-solares-de-perovskita/

- https://www.aficlima.com/nuevas-placas-solares-de-perovskita/

- https://www.fortunebusinessinsights.com/es/industry-reports/perovskite-solar-cell-market-101556

- https://revistapesquisa.fapesp.br/es/luz-mas-eficiente/

Pol Parareda Farriol es ingeniero industrial y MBA, con más de 15 años de experiencia internacional en el sector de la energía solar fotovoltaica y las energías renovables. Actualmente Director en Tienda Solar, trabaja en el desarrollo y gestión de soluciones de autoconsumo, sistemas fotovoltaicos y almacenamiento con baterías para el mercado residencial y profesional.

A lo largo de su carrera ha ocupado puestos de responsabilidad en empresas líderes del sector como Weidmüller, SunPower, Sunco Capital y Hilti, desempeñando funciones en ingeniería, desarrollo de producto, operaciones, O&M, gestión comercial y dirección estratégica de proyectos solares, tanto a pequeña escala como en grandes plantas fotovoltaicas internacionales.

Ha liderado proyectos y equipos en Europa, Latinoamérica y Asia, participando en el desarrollo de más de cientos de MW en proyectos solares, negociación de PPAs, estrategias EPC y optimización de sistemas fotovoltaicos. Además, ha sido docente de energía solar fotovoltaica en programas de máster en energías renovables en instituciones como la Universidad Carlos III de Madrid